Что такое автоматическая сварка под флюсом, особенности технологии

Содержание

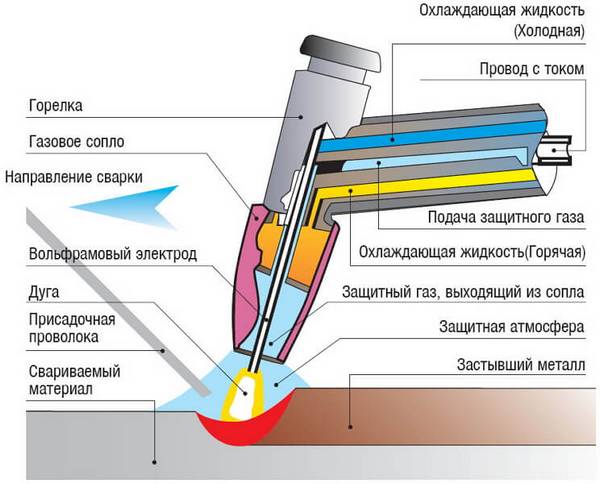

В строительстве и промышленности сейчас часто используют сварку под флюсом, чтобы соединять металлические детали. Распространенность подобного метода сваривания обусловлена его многочисленными достоинствами. Сущность процессаПри подобном методе соединения изделий электрическая дуга прогорает под гранулированным материалом, который называется сварным флюсом. Под тепловым воздействием дуги плавится проволока электрода и металлическая поверхность детали, часть флюса. В сварной области создается полость, которая заполнена металлическими и флюсовыми парами, газами. Полость газа ограничивается сверху оболочкой расплавившегося флюса. Плавленый флюс при окружении полости газа обеспечивает защиту электрической дуги и детали в сварочной области от негативного влияния окружающей среды. Кроме того, деталь металлургически обрабатывается в сварной ванне. По мере удаления дуги расплавившийся флюс, вступивший в реакцию с металлом, твердеет, формируя на шве корку шлака. По окончании флюсовой сварки и остывания металла корка шлака отсоединяется от шовного соединения. Неизрасходованный флюс особым пневматическим прибором собирается в специальный аппарат, применяется для последующих свариваний. Применяемое оборудованиеКогда речь заходит о выполнении электродугового сваривания на промышленном предприятии, то, прежде чем приступать к работе, рабочий закрепляет соединяемые изделия на особом сборочном стенде либо посредством специальных инструментов. Благодаря этому возможно предотвратить перемещения обрабатываемых деталей при осуществлении ручной сварки. При прокладывании труб обычно применяют мобильные сварные головки. Для изготовления листовых конструкций используют или стационарные аппараты, или универсальные мобильные (например, сварной трактор). Трактор для сваривания под флюсовым слоем представляет собой тележку-самоход с электрическим мотором, на которой монтирована автоматическая сварная головка. Подобный аппарат способен передвигаться продольно соединяемым изделиям по рельсам. Еще на производстве часто применяются мобильные либо стационарные сварные колонны. Они, в сочетании с опорами на роликах либо вращателями, позволяют сваривать продольные, а также кольцевые швы.

Используемые материалыОт правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров). Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь. Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию. Флюс используется для того, чтобы:

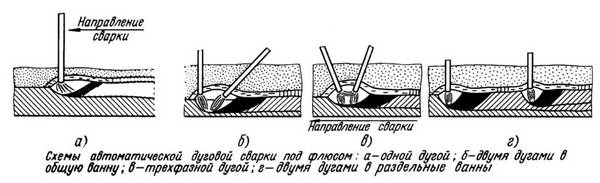

Технология сваркиТехнология автоматической сварки под флюсом различается с обычной сваркой тем, что электрическая дуга при ее осуществлении прогорает под особым веществом (флюсом). При зажигании дуги изделие и электрод подвергаются плавлению вместе с флюсом. Как автоматическая дуговая сварка под флюсом, так и механизированная располагают следующими особенностями:  Режимы сварки под флюсом выбираются при учете:

Дополнительными показателями, которые влияют на выбор сварочного режима, считаются:

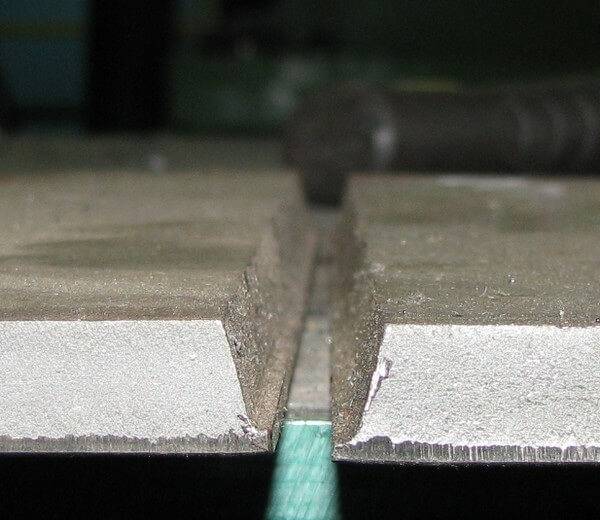

Подготовка кромок изделий, сборка конструкций под сваркуДанная процедура должна осуществляться опытным рабочим. Обусловлено это текучестью плавленого металла и флюса, сильным проваром. Нужно соблюдать точность разделки кромок, учитывать конструктивные особенности деталей. Вся необходимая для использования технологии сварки под флюсом информация содержится в ГОСТ 8713-79. После разметки изделий выполняют их вырезание, применяя газовое/плазменное резание. Затем, если нужно, проводят разделку кромок. Перед сборкой изделий соединяемые кромки очищают посредством щеточек из металла, шлифовочных кругов. В особенности хорошо нужно очищать торцевые части. Для сборки сварного соединения применяют струбцины, скобы. Вместо прихваток возможно использовать беспрерывный шов малого сечения, который выполняется качественным электродным элементом. Сваривание рекомендуется начинать со стороны, противоположной данному шву. По окончании сваривания прихватки, кромки, шов очищают, проверяют. При обнаружении подрезов и трещинок их необходимо выплавить.  Достоинства и недостатки процессаПолуавтоматическая сварка под флюсом располагает такими преимуществами: К минусам флюсовой сварки полуавтоматом/сварочным автоматом возможно причислить сильную текучесть расплавившегося металла и флюса. Ввиду этого сварку нужно выполнять в нижнем положении, отклоняя шовную плоскость от горизонтали на 10 – 15 градусов, не больше. В противном случае, соединение будет сформировано неправильно, появятся подрезы, иные дефекты. Это основная причина, по которой флюсовую сварку не используют для того, чтобы соединять кольцевые поворотные стыки труб, имеющих радиус меньше 75 миллиметров. Также данный метод сварки предполагает тщательную сборку кромок. Выполнить это под силу далеко не каждому рабочему. Ознакомиться с тонкостями флюсовой сварки возможно, посмотрев соответствующее видео. Скачать ГОСТГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

|

Загрузка. Пожалуйста, подождите...