Способы, разновидности и технологии сварки металлов

Содержание

Для получения соединений материалов неразъемного типа используется сварка. Она использует принцип расплавления граней свариваемых поверхностей путем теплового воздействия. Помимо металлических изделий, ее применяют и для прочих материалов, включая пластмассу. Сварное соединение получается при плавлении или же используя воздействие давлением. Сваривание выполняется множеством методов, однако наиболее массово используются лишь некоторые из них. Многочисленные виды сварки применяются в общепромышленном производстве, при ремонте металлоконструкций, в судостроении, самолетостроении, в самых различных областях народного хозяйства, космическом и военно-промышленном комплексе. Для ознакомления с различными видами сварных процессов посмотрите соответствующие представленные видео. Физико-химические процессы, возникающие при сваркеПри сварочной плавке металлических изделий в рабочей шовной зоне получается соединение, которое структурно отличается от обрабатываемого металла. Это происходит из-за весьма сложных химико-физических процессов. При сварном воздействии по месту соединения проходит электроток, и кристаллическая структура материала начинает колебаться с выделением тепловой энергии. Выполняется переход электродного вещества и свариваемой массы из твердого типа в жидкий, перемешиваясь и кристаллизуясь. В процессе сваривания в кристаллической структуре шва, а также прилегающего участка возникают деформации, внутренние напряжения. Процессы химического типа при различных способах сваривания изменяют характеристики материала, при которых возникают новые соединения с другими параметрами. К ним относятся химические реакции, появляющиеся в жидкой или газовой фазе, а также на их периферии. При этом образуются шлаки, окислы и прочие соединения, имеющие отличия от главного материала в химическом составе. Плавка присадочного и свариваемого изделия выполняется с помощью направленной концентрированной энергии. Для этого применяется пламя газовой горелки, сварная дуга или же прочие способы воздействия. Сварочная ванна может создаваться дополнительным металлом, а также основным соединяемым материалом. В основном она образуется путем смешивания присадочного элемента с главным. При этом дополнительный материал подается в сварную область специальная проволока, электродом или же прочим способом. Сплавляясь и перемешиваясь, эти элементы создают общую сварочную ванночку, ограничивающуюся оплавленными границами. Металлическая масса, расплавленная под воздействием направленной энергии, проходит стадию кристаллизации и получается прочный соединительный шов. Кристаллизация – это фаза затвердевания расплавленного материала. В процессе сваривания основной металл, а также электродный полностью перемешиваются под воздействием высокой температуры и образуют единую кристаллическую структуру при охлаждении. Это позволяет получить монолитность соединения с весьма высокой прочностью. Классификация сварки металловСваривание разнообразных изделий выполняется огромным числом методов. Их количество доходит до 200, что далеко не является пределом при постоянном развитии технологий. Виды сварки, классификация способов сварки весьма разнообразны. Их отличие заключается в физических, технологических, а также технических признаках. Классификация методов сваривания по физическим свойствам представлена тремя основными группами:

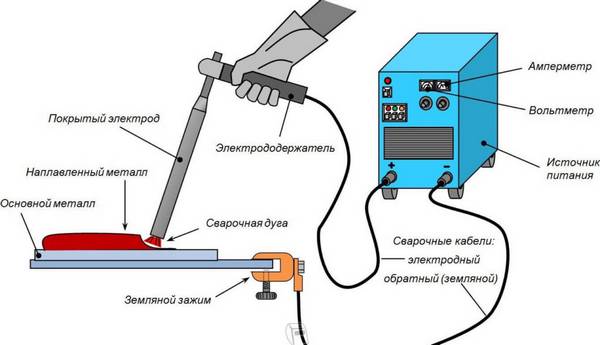

При термическом методе обработки применяется тепловая энергия. К данной группе относится дуговая, газовая, лазерная и прочие сварки. Механические соединения используют соответствующий тип энергии. К наиболее применяемым относят сваривание трением, взрывом, холодную. Каждый из данных типов отличается по энергетическим затратам, используемому специальному оборудованию, экологичностью. Термомеханическая группа применяет как тепловую энергию, так и дополнительное воздействие давлением. К этому сварному виду относится кузнечное соединение, диффузионное, контактное. Основные видыРазнообразные виды сваривания металлических предметов состоят из порядка двадцати способов. Их объединяет единый физический процесс, заключающийся в нагреве и плавлении металла в соединяемой зоне. Ознакомиться с многочисленным сварочным оборудованием можно на соответствующих фото. ЭлектродуговаяПри использовании данного вида воздействия сварочная дуга образуется под слоем флюса между электродным элементом и свариваемым материалом. Металлическая масса начинает плавиться от выделяемого тепла, переходит в жидкое состояние. Высокая температура образуется в сварной дуге на небольшом разрыве между электродным стержнем и обрабатываемым материалом. Температурное значение может достигать 6000 °С, чего вполне достаточно, чтобы плавить изделие в месте соединения.  По окончании остывания получается шов, практически не уступающий по прочности обрабатываемому материалу. К разновидности этого типа относится контактный способ, при котором сварку осуществляют методом создания прерывистого оплавления. Используемые электроды имеют специальную маркировку под каждый тип материала. К наиболее удобным аппаратам для этой технологии относятся инверторы. Особой разновидностью дуговой электросварки является плазменная. Способы сварки и виды сварных соединений при электродуговом методе можно посмотреть на видео.

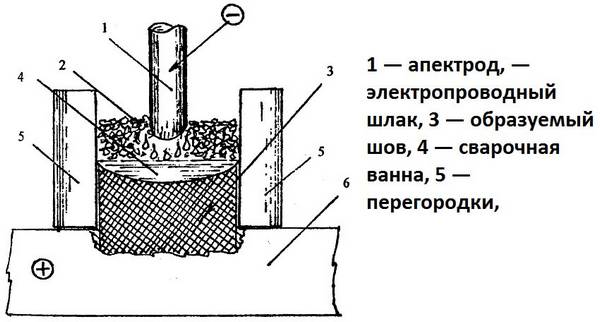

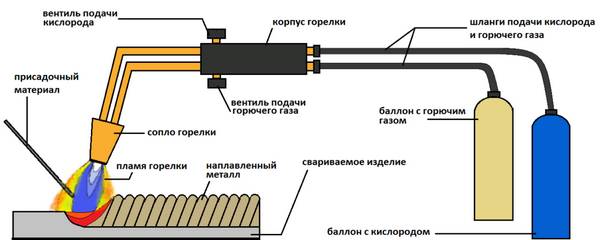

ЭлектрошлаковаяЭтот вид процесса использует шлаковую ванночку, разогреваемую действием электротока, для создания области плавления. При этом происходит защита участка кристаллизации от водородного насыщения, а также окисления. Теплота для плавки образуется при прохождении сварного электротока через расплавленный шлак (флюс), имеющий хорошую электропроводность. После погружения электрода в шлаковую ванну, электрическая дуга гаснет, а ток начинает идти по жидкой шлаковой массе. Соединение выполняется движением внизу вверх на вертикальных швах с небольшим зазором по кромкам деталей. Этот тип сваривания применяется для изделий с толщиной от 15 мм и до целых 600 мм. Помимо этого, данную технологию используют для получения отливок, а также переплавки стали из различных отходов.  ГазопламеннаяГлавным тепловым источником при этом виде обработки служит пламя горелки. Для его образования используют газовую смесь с кислородом. К наиболее применяемым газам относится бутан, ацетилен, пропан, МАФ. Обрабатываемые поверхности плавятся одновременно с присадочным элементом. Мощность пламени регулируется оператором и зависит от количества кислорода в газовой смеси. Оно может иметь восстановительный характер, нейтральный или же окислительный.  Повышенная скорость сваривания, а также превосходное качество шовного соединения получается при использовании МАФ. Это название обозначает метил-ацетиленовую фракцию. Однако, она требует наличия специальной проволоки с большим количеством кремния и марганца, что значительно удорожает процесс. Виды сварки и их краткая характеристика при газопламенном методе показаны на соответствующем видео.

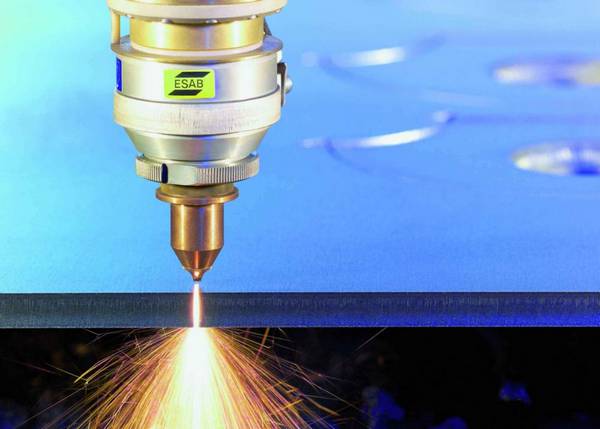

ПлазменнаяЭнергия для этого типа обработки получается за счет ионизированного газа – плазмы. Это нестандартная форма выполнения сварочных работ. Плазменная технология использует особые аппараты – плазмотроны высокочастотного, а также дугового вида. Для металлических и стальных сплавов применяют агрегаты прямого действия, а полупроводники и диэлектрики свариваются приборами косвенного воздействия. В специальной камере плазмотронного агрегата рабочий газ разогревается особыми вихревыми токами, которые создаются высокочастотным индуктором. Отсутствие электродов предоставляет возможность использования факела плазмы высокой чистоты.  Электронно-лучеваяПри электронно-лучевом сваривании тепло создается мощным потоком, который бывает электронным или фотонным. Он имеет энергию огромных значений. На высокой скорости частицы попадают на изделие и передают его атомам свою энергетическую мощь. При этом выполняется интенсивное нагревание стыка свариваемых элементов. Процедура выполняется в вакуумной области, что повышает качество сварного стыка. Электронный пучок можно сформировать до микроскопических размеров, доходящих до нескольких микрон. Выполнение сваривания микродеталей возможно с использованием исключительно данной технологии.  ЛазернаяПроцессы с применением лазерного оборудования отличаются легкостью управления, простотой осуществления, полным контролем над локализованной областью обработки, а также отсутствием механического воздействия. Маленький пучок лазера предоставляет возможность реализовать многие операции на деталях из легкодеформируемых материалов, а также вблизи элементов с высокой чувствительностью к тепловому воздействию. Соединение при этом методе получается путем местного расплавления участков изделий. К недостаткам данного процесса относится необходимость использования специальной системы управления и технологические особенности, что весьма снижает КПД, а также чистоту сваривания при обработке энергоемких изделий.  Автоматизация процессаНекоторые разновидности работ, сварка которых выполняется в больших масштабах, требуют наличия автоматической установки. Она подает чистую электродную проволоку, а также флюс гранулированного вида на свариваемый участок. При этом осуществляется перемещение дуги по длине сварного стыка, в автоматическом режиме поддерживается стабильное дуговое горение. Сваривание под флюсом в автоматическом режиме используется для металлов ответственных узлов при толщине до 10 мм. Кроме того, автоматические устройства применяются на производстве при выпуске однотипных элементов крупными партиями. Производительность данного процесса намного превышает использование ручного сваривания. Данная технология предоставляет возможность обрабатывать металлические предметы с размером стыка соединяемых элементов до 20 мм без предварительной разделки граней. При этом существует и недостаток, заключающийся в ограниченной маневренности агрегатов, при которой сварная обработка поверхностей производится в нижнем положении. Использование полуавтоматов для сваривания под флюсом оптимально для изделий с небольшим радиусом закруглений, малой длиной стыков, а также для труднодоступных участков. При этом процессе устройство выполняет исключительно подачу электродной сварной проволоки в область работы. Перемещение дуги по соединительному шву производит сам сварщик, используя особый электрододержатель. Полуавтоматические аппараты применяются при мелкосерийном производстве и индивидуальном изготовлении деталей.  Требования к сварочным швамСоединения материалов, которые получаются с использованием сваривания, обязаны обеспечить надежность, а также работоспособность конструкции. Прочность и выносливость не должны снизиться со временем и гарантировать безопасное применение деталей, конструкций. По этим причинам к качеству сварных стыков предъявляются требования, напрямую зависящие от предназначения деталей. Помимо общих положений, используются специальные стандарты, устанавливающие конкретные параметры сварочных стыков. Повышенные требования предъявляются к швам, постоянно находящимся под воздействием больших напряжений на растяжение (балки, стены, фермы). Показатели среднего уровня относятся к стыковым соединениям, противостоящим сдвигам, растяжениям, а также угловым при сваривании основных конструкционных деталей. Невысокие требования возлагаются на швы углового и стыкового типа вспомогательных конструктивных элементов.

|

Загрузка. Пожалуйста, подождите...