Плазменная резка реальная техника или фантастическое оборудование?

Одним из популярных видов обработки металла является его резка. Существует множество способов получить требуемую форму из цельного листа, но в этом материале рассмотрим принцип работы плазменной резки. Содержание

Оборудование бывает разное – от промышленного до бытового, так что технология доступна всем. Рассмотрим ее подробнее. Плазменная резка металла – принцип работыВ качестве резца выступает двухкомпонентная среда:

Принцип работы плазменной резки подробно показан в этом видео. В результате образуется плазма, которая подается под высоким давлением в зону реза. Эта раскаленная струя газа буквально испаряет металл, причем только в рабочей зоне. Несмотря на то, что температура плазменной резки измеряется десятками тысяч градусов, воздействия на пограничную зону практически нет.

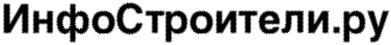

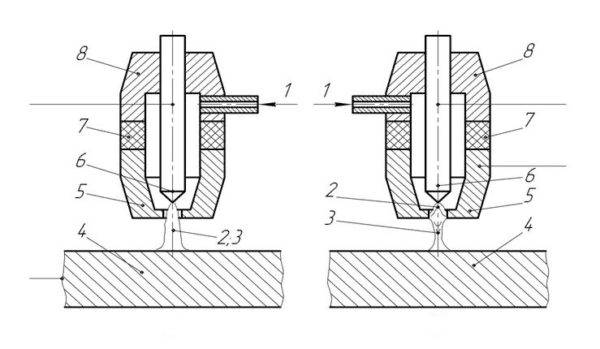

Важно! Правильно выбранная скорость, позволяет получить очень узкий разрез без повреждения края материала. Источник плазменной резки – плазмотрон. К нему подводится питающий кабель плазмотрона. Наконечник плазменной резки (5) в данной схеме выполняет роль корпуса. От отделен от катода изолятором (7). Газ подается внутрь по штуцеру (1) и формирует струю плазмы, состоящую из электрической (2) и газовой (3) дуги. На рисунке б) изображен резак косвенного действия. Основные элементы такие же, как и на резаке прямого действия, за одним исключением. Анодом является наконечник (5), на который подается питание. Электрическая дуга (2) возникает между ним, и катодом (6). Газ, проходя через электрический разряд, раскаляется и превращается в плазму (3). Далее происходит разрез по такой же схеме: материал (в данном случае диэлектрик) испаряется, и выдувается из зоны реза давлением плазмы-газа.

Важно! При таком способе обработки, нагревается не только материал, но и рабочий элемент плазмореза. Поэтому в некоторых моделях предусмотрено воздушное или жидкостное охлаждение катода. Эта технология продлевает срок службы недешёвого узла.

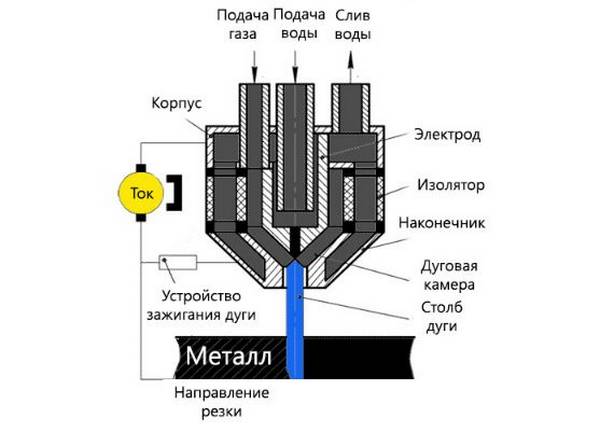

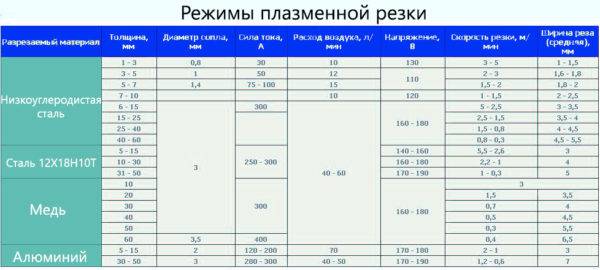

Установка плазменной резки – компоненты и параметрыОсновной элемент – сопло От его параметров зависит точность и качество обработки материала. Кожух удерживает сопло и позволяет фокусировать поток плазмы, в зависимости от типа и толщины обрабатываемого материала. Сопло плазмореза изготавливается из особо прочных и термостойких материалов, как правило, применяются минералы или драгоценные камни. Промышленный станок плазменной резки металла видео. Основной параметр – длина рабочего отверстия (от этого зависит скорость работы). Однако увеличение размера сопла приводит к возрастанию стоимости. ЭлектродСамая уязвимая часть в установке плазменной резки. На него ложится вся температурная нагрузка. Это расходный материал – он подвержен износу. Наиболее долговечный материал (при разумной стоимости) – гафний. КомпрессорЭтот узел напрямую не участвует в процессе, однако без него работа плазмореза невозможна в принципе. Воздух или газ, благодаря которому образуется плазма, подается именно с помощью компрессора. Учитывая огромное давление плазмы, производительность этого узла должна быть соответствующей. Блок питанияРазумеется, это не отдельный агрегат, подключаемый к резаку. Речь идет об общих параметрах устройства. С точки зрения подключения станка плазменной резки, важно правильно выбрать между однофазным и трехфазным напряжением. Разумеется, для домашнего применения – лучше одна фаза. Сила тока электрической дуги. От этого параметра зависит скорость реза, и самое главное – толщина материала. Для металлов до 35 мм, вполне достаточно 50-60 ампер. Тем более, что большая мощность потребует соответствующих ТУ от вашей энергетической компании. Если вы владелец металлообрабатывающей мастерской – тогда плазморез будет трехфазным, и мощность обеспечит ток от 100 ампер. Продолжительность непрерывного плазмообразования. По сути – это время одного сеанса, после которого требуется время на охлаждение головки. Величина измеряется в % отношения работа/отдых. Чтобы не запутаться, следует получить консультацию у продавца, и прочитать этот раздел в инструкции. Несоблюдение режима работы приведет к очень скорой «кончине» режущего узла. А это 30% стоимости прибора. Технология плазменной резки металлаПодразумевает не только правильность работы агрегата. Не менее важно соблюдать технику безопасности. Плазмотрон может нанести травму, вызвать пожар, и повредить не только заготовку, но и окружающие предметы. Если вы все выполняете правильно, бояться нечего.  Влажные элементы конструкции, или провода, могут привести к утечке рабочего тока. Перед началом работ необходимо проверить надежность электрических контактов, соединения всех элементов между собой. Особенно это касается устройств с подачей воздуха высокого давления.  Самодельный плазморез с ЧПУ управлением — видео. Что в активе?

Итог: Плазменная резка металла видео.

|

Загрузка. Пожалуйста, подождите...